| Центральный ФО | Северо-Западный ФО | Южный, Северо-Кавказский и Крымский ФО | ||

| Москва +7 (495) 545-34-19 info@estl.ru |

Люберцы +7 (495) 545-34-19 info@estl.ru |

Санкт-Петербург +7 (812) 646-22-45 spb@estl.ru |

Ростов-на-Дону +7 (918) 555-22-19 ug@estl-ug.ru |

|

| Приволжский ФО | ||||

| Киров +7 (8332) 255-400 kirov@estl.ru |

Самара +7 (846) 313-38-87 samara@estl.ru |

Уфа +7 (347) 299-18-33 ufa@estl.ru |

Набережные Челны +7 (8552) 49-12-32 nch@estl.ru |

Чебоксары +7 (916) 146-69-70 o@estl.ru |

| Сибирский ФО | |

| Новосибирск +7 (383) 222-45-09 nsk@estl.ru |

Красноярск +7 (916) 146-69-70 o@estl.ru |

Используемое оборудование: ESTL Control, Flowserve, GE Bently Nevada, Moxa, Phoenix Contact, Rittal, Schneider Electric, Siemens

О заказчике проекта – компании «ЗапСибНефтеХим» (СИБУР)

Конечным продуктом «ЗапСибНефтехима» являются полиэтилен высокой плотности, линейный полиэтилен низкой плотности и полипропилен, относящиеся к классу полиолефинов — наиболее распространенных термопластов.

Основные свойства этого класса полимеров: высокая химическая стойкость к большинству химически активных сред, хорошие диэлектрические показатели, жесткость, стабильность размеров изделий в широком диапазоне температур, хорошая окрашиваемость, сохранение достаточно высокой прочности и эластичности при низких температурах.

Из полиолефинов методом экструзии получают пленку, трубы, шланги, листовые материалы, кабельные изделия, различные емкости, тару, профильные и другие изделия. Области применения: электроизоляционные материалы, пищевая упаковка, разнообразные предметы потребления и промышленного назначения.

Система управления и вибромониторинга насосными агрегатами станции технической воды на ООО "ЗапСибНефтехим", СИБУР

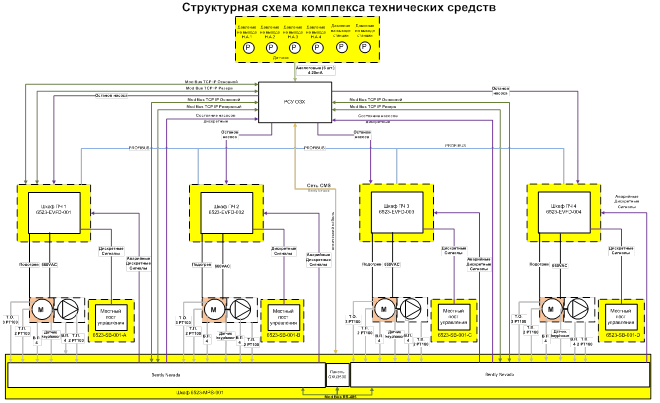

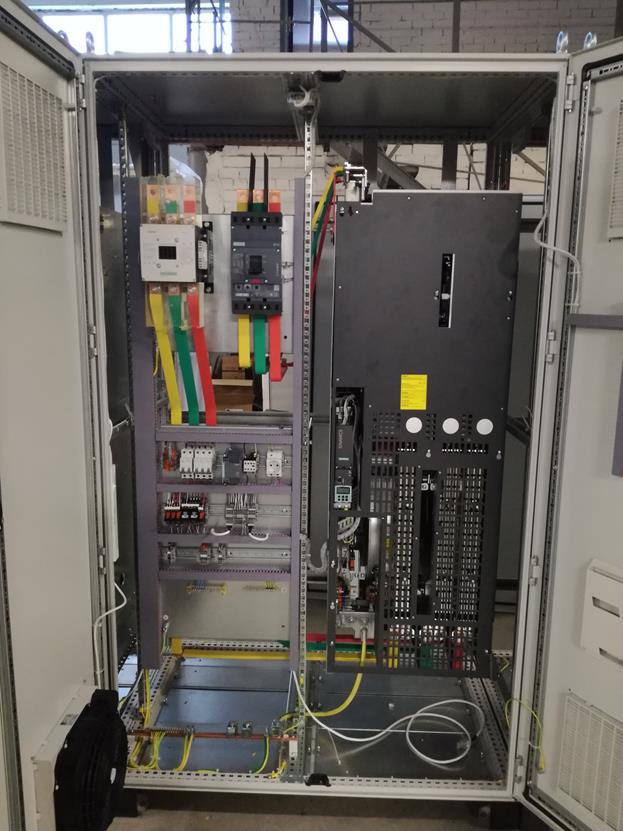

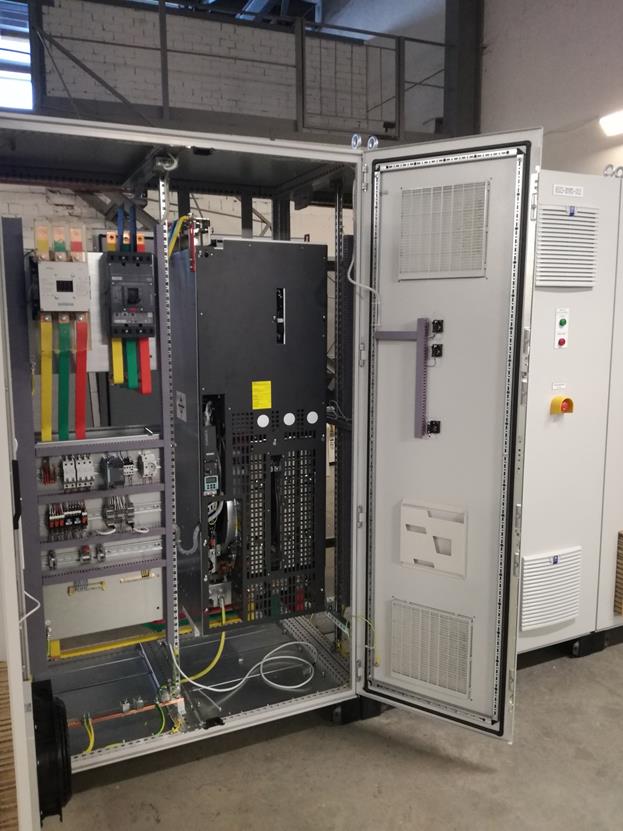

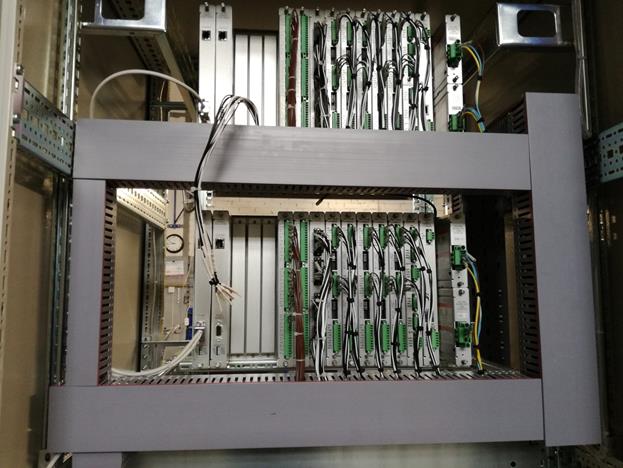

В 2017 году центр компетенции по системам управления насосами и вибродиагностике группы компаний Электростиль в Набережных Челнах (ООО «Электростиль Набережные Челны») выполнил проект по созданию системы управления и вибромониторинга насосными агрегатами станции технической воды на ООО «ЗапСибНефтехим» (Сибур). Заказчику были поставлены шкафы управления и вибродиагностики ESTL Control для насосов Flowserve, с использованием низковольтной распределительной аппаратуры Siemens Sentron, пускорегулирующей аппаратуры и устройств плавного пуска Sirius Siemens, светосигнальной арматуры и кнопок Sirius Act Siemens, контроллеров и панелей оператора Simatic Siemens, преобразователей частоты Siemens, блоков питания Sitop Siemens, панелей оператора Schneider Electric, клемм и компонентов для электротехнических шкафов Phoenix Contact, коммуникационного оборудования Moxa, оборудования для вибродиагностики GE Bently Nevada, корпусов шкафов TS8 и фильтрующих вентиляторов и системы микроклимата для электротехнических шкафов Rittal.

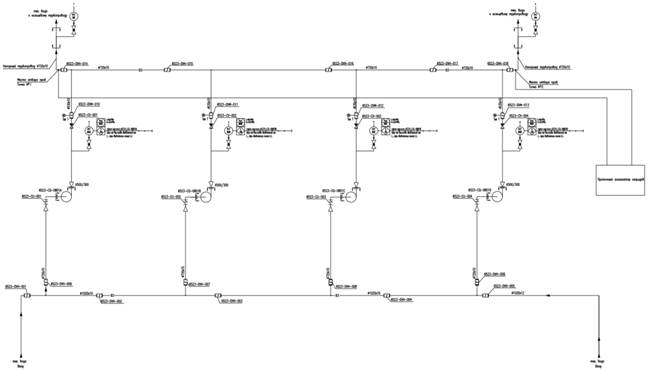

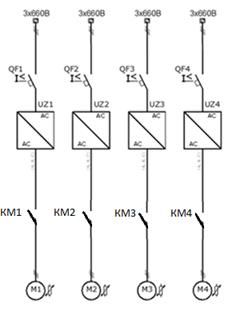

Управление и обеспечение вибромониторинга по встроенным датчикам в автоматическом (от системы РСУ) и в ручном режимах 4-х насосной станцией с мощностью насосов до 400 кВт, номинальным током до 410 А, напряжением питания 660В;

Оборудование среднего уровня должно обеспечивать:

Верхний уровень КТС СА должен обеспечивать выполнение следующих основных задач:

Ввод кабелей подключения электродвигателя - сверху;

Ввод кабелей подключения управляющих защитных сигналов - сверху;

Ввод кабелей подключения питания - сверху;

Масса 659 кг.

Габаритные размеры (Высота-Ширина-Глубина) - 2100x1200x800 (мм).

Габаритные размеры (Высота-Ширина-Глубина) - 300x200x120 (мм).

Масса 4 кг.

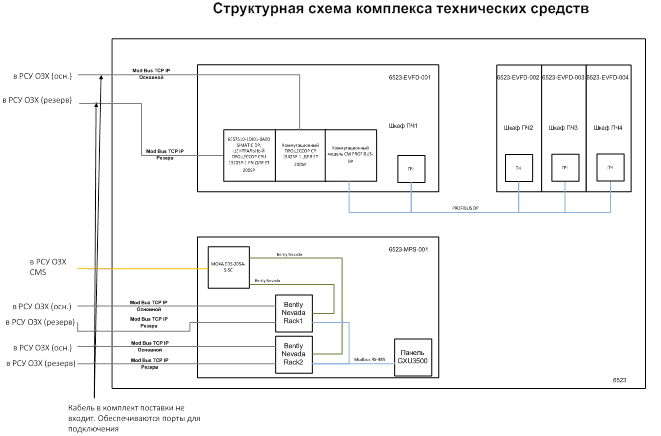

MPS требуется для защиты от чрезмерной нагрузки машинного оборудования, незапланированных событий и ненормальных условий эксплуатации, от событий, представляющих угрозу для человеческой жизни или здоровья, окружающей среды и других активов завода.

Система MPSв режиме реального времени ведет контроль следующих параметров насосного агрегата:

Для каждого параметра предусмотрено предупредительное значение параметра, при котором на системе РСУ ОЗУ формируется сигнал предупреждения, и аварийное значение параметра при котором на РСУ ОЗХ формируется аварийный сигнал.

При достижения аварийных значений параметров формируется аварийный сигнал на отключения насосного агрегата. Формируются дискретные выходные сигналы на отключения насосного агрегата непосредственно в шкафы EVFD и РСУ ОЗХ.

Все измеряемые параметры насосного агрегата отображаются на панели оператора.

Система MPS передают данные состояния, текущие значения измеряемых параметров в РСУ ОЗХ по резервированным каналам связи ModBus TCP. Также предусмотрено подключение к сети CMS.

Обеспечивается аппаратное резервирование. Т.е. каждый РЭК оснащен 2-мя коммуникационными модулями. Один из которых основной, второй резервный.

Надежность системы обеспечивается:

Два ввода питания, основной и резервный.

Ввод кабелей подключения управляющих защитных сигналов - снизу;

Ввод кабелей подключения питания - снизу;

| Наименование | Описание |

Тип регулирования станции |

Поддержание давления, |

Количество насосов |

4 |

Ток одного насоса |

410 А |

Мощность одного насоса |

400 кВт |

Электроснабжение в соответствии с ГОСТ 13109-97 |

660 В ±10%, 50 Гц ±0.2; |

Температура окружающей среды |

0..+40 С |

Степень защиты |

IP 54 |

Тип подключаемых аналоговых датчиков |

4..20 мА (пассивный) |

Тип подключаемых дискретных сигналов |

"Сухой контакт" |

Тип выходных дискретных сигналов |

"Сухой контакт" макс. 220 В, 5 A |

Максимальное расстояние до подключаемых датчиков |

200 м |

Сечение подключаемых к датчикам проводов |

не менее 0,75 кв.мм. |

Максимальная длина кабеля от шкафа управления до конечного шкафа силовой коммутации: |

200 м |

Максимальная длина кабеля до двигателя |

50 м экранированный, 100 м неэкранированный |

Поддерживаемые протоколы обмена данными |

Mod Bus TCP IP |

Климатическое исполнение |

УХЛ4 |